دوره آموزش بازرسی دیگ بخار با کمک ماکت دیگ بخار

آموزش بازرسی دیگ بخار از حوزههای تخصصی شرکت بازرسی مهندسی آستا میباشد. این شرکت به پشتوانه تجربه ۱۵ ساله مهندس امید صالحی در طراحی، ساخت و بازرسی دیگ بخار و مخازن تحت فشار و همچنین امکانات آموزشی خود، دورههای آموزش بازرسی دیگ بخار را عموماً هر سال دو مرتبه برگزار مینماید.این دوره از سوی بازرسان و علاقمندان این حوزه در زیرشاخه بازرسیهای ادواری و حین ساخت دیگ بخار و مخازن تحت فشار مورد استقبال بسیاری قرارگرفته و تاکنون افراد بسیار زیادی در این زمینه آموزشهای لازم را فراگرفتهاند.

اهمیت آموزش بازرسی دیگ بخار

اگرچه اپراتورها و پرسنل تعمیر و نگهداری موتورخانه ها در صنایع مختلف با نحوه عملکرد دیگ بخار و تجهیزات کنترلی مربوطه آشنایی نسبی دارند، اما تسلط کامل بر سیکل عملکردی این دستگاه و ریسک های مختلف آن در حین کارکرد نیاز به آموزش های مدون تئوری و عملی فراوان دارد.آموزش بازرسی دیگ بخار و نتیجتاً افزایش مهارت کلیه پرسنل مرتبط با حیطه دیگ بخار از جمله بازرسان، استفاده کنندگان و تعمیرکاران می تواند نقشی مهم و حیاتی در تأمین ایمنی کارکرد دستگاه داشته باشد.

آموزش بازرسی دیگ بخار

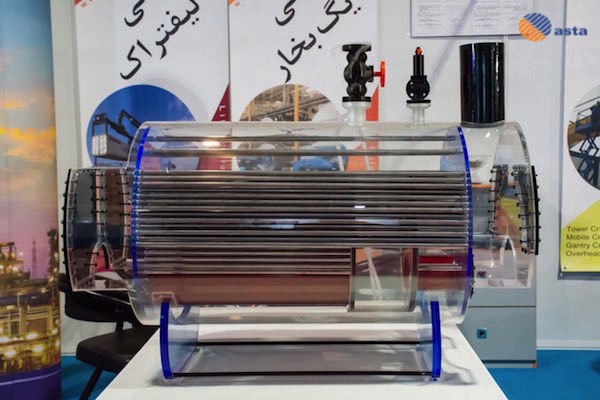

ماکت دیگ بخار

از سویی،به دلیل عدم دسترسی به نمونه واقعی دیگ بخار در حین آموزشهای تئوری و همچنین غنا بخشیدن به این آموزشها از سوی دیگر، شرکت بازرسی مهندسی آستا پس از طراحی و ساخت سیمولاتور آموزشی تاورکرین، به عنوان دومین پروژه ساخت ماکت خود اقدام به طراحی و ساخت ماکت دیگ بخار ۱۰ تن در مقیاس ۱:۶ نموده است. لازم به ذکر است که طراحی این ماکت دقیقاً مانند نمونه واقعی و با رعایت تمامی جزئیات و توسط مهندس امید صالحی انجام پذیرفته است.

ساخت مدل از یک دستگاه با مقصود های فراوانی انجام می شود. گاه برای یک نمایش عمومی در نمایشگاهی بزرگ، گاه جهت بررسی ظاهری و گاه به جهت آموزش. گاهی نیز ساخت مدل یک دستگاه، قسمتی از یک فرایند ساخت و قالب گیری است که مدل سازی تنها بخشی از آن است. در نهایت با توجه به ویژگی ها و نیازهای پروژه اقدام به ساخت مدلی مناسب می شود. ماکت طراحی شده در دورههای آموزش بازرسی دیگ بخار مورد استفاده قرار گرفته و با توجه به ملموستر کردن آموزشهای تئوری، بازخورد بسیار مناسبی از سوی دانشجویان داشته است.

رونمایی از ماکت دیگ بخار

شرکت بازرسی فنی آستـا با تکیه بر تجربه چندین ساله در امر طراحی و بازرسی فنی انواع دیگ های بخار و آب داغ و مخازن تحت فشار، از اولین ماکت دیگ بخار با بدنه شفاف در پانزدهمین نمایشگاه بین المللی تأسیسات تهران پرده برداری نمود. ماکت دیگ بخار در این نمایشگاه بسیار مورد توجه دست اندرکاران این صنعت و صنایع تابعه قرار گرفت.

مهندس امید صالحی، طراح ماکت دیگ بخار و مدیرعامل شرکت مهندسی آستـا در این راستا خاطر نشان کرد : ماکت دیگ بخار به صورت کاملاْ بومی در کمتر از شش ماه به دست محققان و متخصصان این شرکت ساخته شده است، وی همچنین افزود: در فرآیند طراحی این ماکت منحصر به فرد، دیگ بخار ۱۰ تن، فایر تیوب، سه پاس و عقب مرطوب (Wetback) مد نظر بوده است. این ماکت در مقیاس ۱:۶ با طول کلی ۱۰۰cm و قطر پوسته ۵۰cm طراحی و ساخته شده است.

رونمایی از ماکت دیگ بخار

مدیر عامل شرکت آستـــــــا با بیان اینکه از محاسن ماکت دیگ بخار ساخته شده توسط این شرکت شفاف بودن آن است افزود: تمامی ماکت های دیگ بخار تا کنون از روش ماکت برش خورده (Section-Models) بهره برده اند. در این روش یک و یا تعدادی از دیواره های پیرامونی به جهت نمایش هرچه بهتر روابط و اتفاقات فضایی طرح برداشته می شود. اگر چه روش ماکت های برش خورده روشی معمول در صنعت ماکت سازی می باشد اما شفاف ساخته شدن ماکت دیگ بخار و دید کامل به داخل آن تأثیر بسزایی در درک مکانیزم و نحوه عملکرد دیگ بخار دارد. وی همچنین اظهار امیدواری کرد که به حول و قوه الهی و با وجود وسایل کمک آموزشی از این قبیل، شاهد ارتقاء هرچه بیشتر سطح آموزش در کلاس های آموزشی بازرسی ادواری و طراحی دیگ بخار در شرکت مهندسی و بازرسی فنی آستـــــــا باشیم.

ماکت آموزشی دیگ بخار

معرفی بویلر

بویلرها یا دیگ های بخار از ملزومات حیاتی کلیه صنایع همچون لاستیک سازی، فیبر سازی، صنایع غذایی، نساجی، بهداشتی و گرمایشی هستند. دیگهای بخار فایر تیوب با ظرفیتهای مختلف از ۱۰۰۰ تا ۷۰۰۰۰ پوند در ساعت (۳۱۷۵۰-۴۵۳ کیلوگرم بر ساعت) تولید بخار و فشار کاری ۱۰ تا ۳۵ بار و دیگهای آبگرم ۱٫۰۰۰٫۰۰۰ تا ۴۰٫۰۰۰٫۰۰۰ بی تی یو بر ساعت و نیز ظرفیتهای خاص بر اساس سفارش مشتری طبق استاندارد BS-2790 بصورت یک سوخته و دو سوخته (Gas & oil) طراحی و ساخته می شوند.

به طور خلاصه، دیگ های بخار شامل بدنه اصلی (shell) ، صفحه لوله ها ( Tube plate & End Plate) کوره و اطاقک برگشت دود و لوله های پاس ۲ و ۳ می باشند. دیگ های Fire Tube به همراه کوره از نوع سه پاس و Wetback می باشند.

- پاس اول : شامل کوره که از یک سو به شبکه جلوی دیگ و از سوی دیگر به شبکه جلوی اطاقک دود در عقب دیگ جوشکاری شده است .

- پاس دوم : شامل لوله هایی مابین اطاقک برگشت در عقب دیگ و اطاقک دود در جلوی دیگ می باشد.

- پاس سوم : شامل لوله هایی از اطاقک دود جلو به اطاقک دود عقب می باشد.

- لوله های پاس ۲ و ۳ از دو نوع لوله های معمولی ( Plain Tube ) و لوله های مقاوم (Stay Tube ) تشکیل شده اند که لوله های معمولی با روش اکسپند کاری در انتهای لوله ها آب بندی شده است .

ثبت نام دوره های بازرسی دیگ بخار

برای مطالعه و آشنایی بیشتر با دوره های مربوطه ( آموزش طراحی و بازرسی دیگ بخار و آب داغ، آموزش طراحی و بازرسی مخازن تحت فشار،دوره آموزشی بازرسی ادواری دیگ بخار و مخازن تحت فشار، دوره آموزشی ایمنی و اپراتوری دیگ بخار و آبگرم) کلیک کنید.

برای ثبت نام در هر کدام از دوره ها به لینک زیر بروید.

Leave A Comment