بازرسی سیم بکسل

سیم بکسل از ادوات مهم در باربرداری و مورد استفاده در اغلب جرثقیلها و بسیاری از تجهیزات صنعتی میباشد. بهتر است قبل از ورود به مبحث بازرسی سیم بکسل، که دراستاندارد ۱۶۲۹۱ به تفصیل بیان شده است، ابتدا نکات مهم و ضروری ایمنی سیم بکسل و نگهداری آن را بررسی نماییم.

بازرسی سیم بکسل نقش مهمی در افزایش عمر آن و ایمنی سیم بکسل ایفا مینماید. به جهت گستردگی کاربرد سیم بکسل و تجهیزات جانبی مربوطه در تاور کرین، جرثقیل سقفی و بسیاری از ماشین آلات دیگر، ایمنی سیم بکسل حائز اهمیت فراوانی است. رعایت این نکات ایمنی و بازرسی سیم بکسل به صورت روزانه توسط کاربران انواع جرثقیل ها می تواند در کاهش حوادث مربوطه سهم بسزایی داشته باشد. برای دریافت اطلاعات بیشتر در خصوص بازرسی جرثقیل روی دکمه زیر کلیک کنید.

خدمات بازرسی سیم بکسل و تجهیزات باربرداری شرکت آستا

خدمات بازرسی آستا در زمینه بازرسی انواع سیم بکسل و متعلقات و همچنین کلیه تجهیزات باربرداری به دو دسته کلی تقسیم میشوند:

سیم بکسل به عنوان یکی از اجزای اصلی بسیاری از جرثقیل ها، بالابرها و آسانسورها در طی بازدیدهای دوره ای این دستگاه ها بایستی مورد بازرسی قرار گرفته و با حد پذیرش مندرج در استاندارد مربوطه مقایسه شود.

خیر.

سیم بکسل به عنوان جزئی از یک دستگاه دیگر مورد بازرسی قرار می گیرد. در صورتی که در سیم بکسل عدم انطباقی مشاهده شود دستگاه مزبور گواهینامه سلامت دریافت نخواهد کرد.

ISIRI 16291 جرثقیلها – طناب های سیمی – نگهداری و تعمیرات، بازرسی و خارج از رده کردن

ISO 4309 Cranes, Wire ropes, Care and maintenance, inspection and discard

ISO 2408:2017 Steel wire ropes — Requirements

BS EN 12385-5:2021 Steel wire ropes. Safety – Stranded ropes for lifts

ASTM A492-95:2019 Standard Specification for Stainless Steel Rope Wire

ISO 3108:2017 Steel wire ropes — Test method — Determination of measured breaking force

سیم بکسل چیست؟

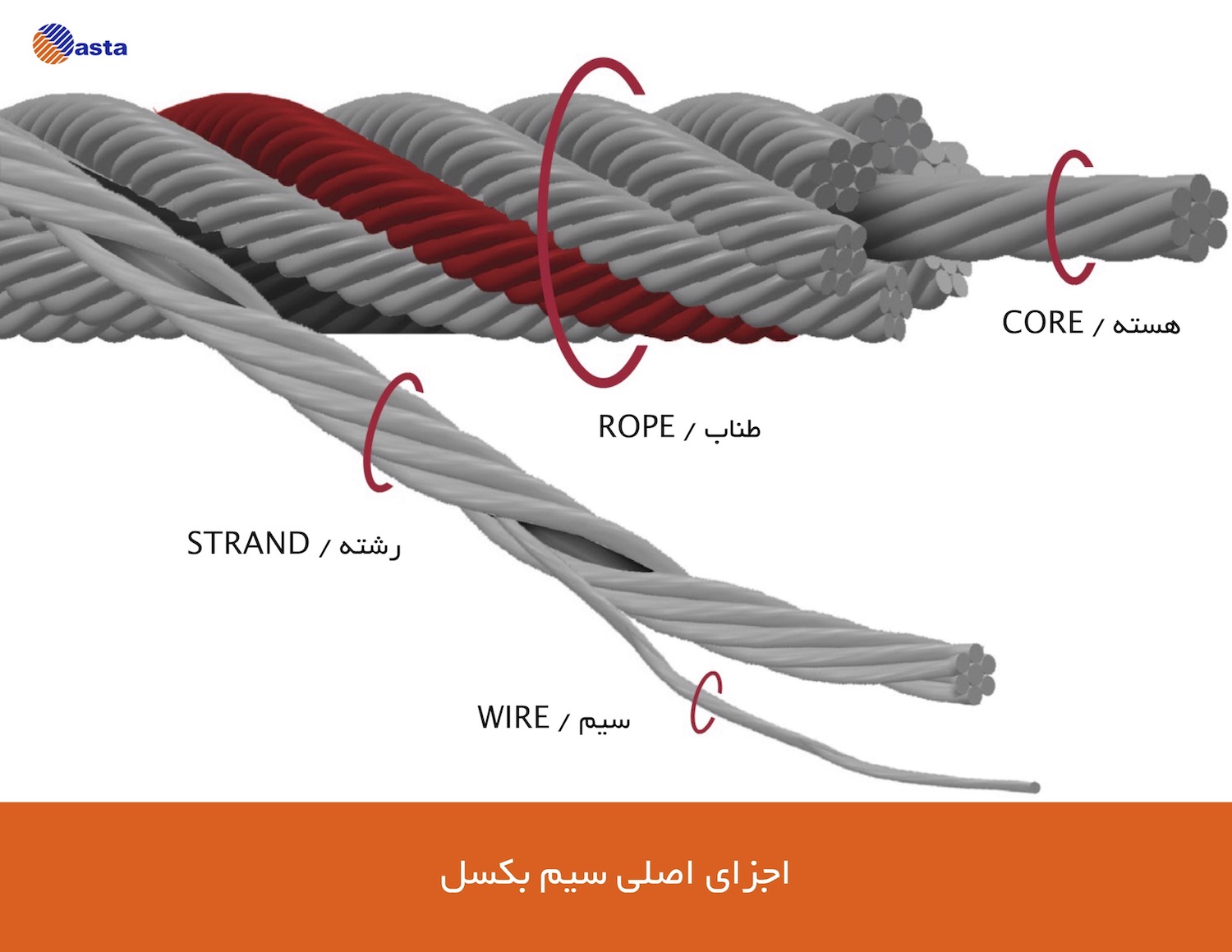

سیم بکسل در واقع همان طناب فولادی است که از ترکیب سه جزء اصلی مغزی، لایه سیم و سیم ایجاد می شود. از تابیده شدن چند عدد سیم به دور هم، لایه سیم یا همان رشته سیم ایجاد می شود، و از تابیده شدن رشته سیم ها به دور مغزی که در مرکز قرار گرفته است، سیم بکسل تشکیل می شود. در ساخت سیم بکسل از سیم هایی با جنس استیل و فولادی براساس نوع کاربرد و شرایط محیطی که قرار است در آنجا مورد استفاده قرار بگیرد، می توان استفاده کرد. قبل از اختراع این وسیله پرکاربرد از طنابو زنجیر برای بالا بردن و حرکت در صنایع استفاده می شد.

اما به دلیل مقاوم نبودن و پارگی طناب و زنجیر در سال ۱۹۸۴ فردی به نام آلبرت که مهندس یک معدن در کوهستان Harz آلمان بود موفق به ساخت اولین سیم بکسل فولادی شد. با گذشت زمان و پیشرفت علم و صنعت تولید و استفاده آن گسترش و رونق بیشتری یافت. امروزه شرکت های مختلفی انواع سیم بکسل با ویژگی ها و مشخصات فنی متفاوتی را برای کاربردهای متعدد تولید می کنند.

با توجه به تنوع در انواع سیم بکسل و ویژگی های ساختاری متنوع در آن، در زمینه های مختلف که نیاز به جابه جایی و لیفتینگ باشد از سیم بکسل استفاده می شود. در واقع سیم بکسل نقش مهار، کنترل و نگهداری بار را بر عهده دارد. سیم بکسل در کارهای بزرگ مانند معادن، جرثقیل و در کارهای کوچک و ظریف مانند ترمز دوچرخه کاربرد دارد. بنابراین در صنعت برق، سد سازی، باندر، کشتی رانی، پتروشیمی و نفت، شرکت های حفاری، معادن، حمل و نقل، آسانسور، جرثقیل و … از انواع سیم بکسل استفاده می شود.

سیم بکسل یکی از تجهیزاتی است که به دلایل بسیاری از آن استفاده میکنند. طراحی منحصر به فرد آن شامل سیمهای فولادی متعدد است که با الگویی مارپیچ حول یک محور رشتهای واحد را تشکیل میدهند. این ساختار دارای استحکام و انعطافپذیری است و توانایی این را دارد که فشارهای نقاط عطف را متحمل شود. پیکربندیهای مختلف مواد، سیم و ساختار رشته مزایای متفاوتی را برای کاربردهای مختلف ایجاد کرده است:

- استحکام

- انعطافپذیری

- مقاومت در برابر ساییدگی

- مقاومت در برابر خرد شدن

- مقاومت در برابر فرسودگی

- مقاومت در برابر زنگ زدگی

- مقاومت در برابر چرخش

ساختار سیم بکسل

به طور کلی در تمام انواع سیم بکسل ها سه بخش اصلی وجود دارد، این سه بخش عبارت است از:

- سیم (مفتول) : از پیچش چند سیم به دور هم استرند ایجاد می شود. آهن، فولاد، برنز و فولاد ضد زنگ به عنوان مفتول در سیم بکسل استفاده می شود.

- استرند: بخشی از سیم بکسل که به حالت مارپیچ مانند به دور هسته آن تابانده می شود.

- هسته یا مغزی: بخش اصلی و مرکزی سیم بکسل است که استرندها به دور آن پیجیده می شوند.

جنس مفتول سیم بکسل

در تولید سیم بکسل از سه نوع مفتول که هر کدام خواص متفاوتی دارند استفاده می شود.

- مفتول فولادی بدون روکش: این نوع برای محیط های خشک که میزان زنگ زدگی پایین است، استفاده می شود.

- مفتول فولادی استیل: مقاوم در برابر زنگ زدگی و مقاوم در برابر دمای بالا.

- مفتول فولادی گالوانیزه: مفتول روکش دار، مناسب محیط های مستعد زنگ زدگی مانند کشتی رانی، مرغ داری و شیلات است.

مغزی سیم بکسل

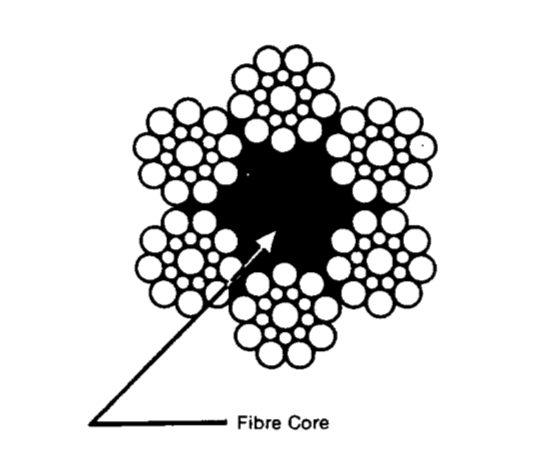

همانطور که گفتیم بخش اصلی در سیم بکسل مغزی یا هسته آن است، دلیل اهمیت مغزی به خاطر نقش آن در نگهداری و حفظ رشته ها در هنگام وارد شدن بار و فشار است. قطر مغزی باید متناسب با میزان بار انتخاب شود، اگر قطر آن کم باشد هنگام وارد شدن بار رشته های فلزی دور آن، به هم برخورد می کنند و باعث ساییده شدن و کاهش طول عمر آن می شود. هسته سیم بکسل بر دو نوع است:

- هسته فیبری (FC): این نوع مغزی خود شامل دو نوع فیبر طبیعی (NFC) و مصنوعی (SFC) است. جنس مغزی طبیعی عموما از نوع کنفی و مغزی مصنوعی با الیاف پلی پروپیلن، پلی آرامین هستند. به علت نرمی و الاستیسیته مواد این نوع سیم ها خودشان را با شکل شیار تطبیق می دهد.مغزی با الیاف طبیعی از کنف ساخته شده اند قابلیت روان کاری بهتری نسبت هسته های فیبر مصنوعی دارند. در سیم های آسانسوری عموما از مغزی کنفی از نوع سیسال (SISAL) به دلیل مقاومت زیاد آنها استفاده می گردد. مغزی سیسال به رنگ قهوه ای مایل به سفید و کنفی از مدل مانیلی به رنگ قهوه ای تیره است. از طرفی هسته های مرکزی سیم از مدل فیبر مصنوعی در مقایسه با نوع فیبر طبیعی پایداری بیشتری داشته و در شرایط مرطوب و خاص مقاومت بیشتری از خود نشان می دهد.

- هسته فولادی: در این نوع از سیم بکسل ها مغزی مساحت فلزی بیشتری داشته و در نتیجه تنش کششی در سطح مقطع کم می شود. سیم های هسته فولادی تحت بارگذاری یکسان نسبت به نوع مغزی فیبری انبساط کمتری پیدا می کنند و میزان کشیدگی در واحد طول کاهش می یابد. این نوع سیم ها در آسانسور های پرسرعت یا آسانسورهایی که بار زیادی را جابه جا می کنند استفاده می شوند. هسته فولادی سیم بکسل بر سه نوع است:

- هسته رشته فولادی (Steel Strand Core)

- هسته مسلح (Armoured Core)

- هسته سیم بکسل مستقل (Independent Wire Rope Core)

با توجه به نوع کاربرد سیم بکسل در صنعت، از مغزی فولادی یا فیبری انتخاب می شود. هسته فیبر در مقایسه با فولاد انعطاف بیش تر و استحکام کمتری دارد. برای کارهایی که نیاز به مقاومت و استحکام بالا می باشد، مانند جرثقیل ها از مغزی فولادی استفاده می شود.

انواع بافت سیم بکسل

سیم (مفتول) قسمت اصلی سیم بکسل را تشکیل می دهد. مفتوا ها با آرایش خاصی در یک یا دو ردیف به دور هسته سیم بکسل پیچیده می شوند. استرندها به صورت مارپیچ به هم بافته شده و به دور هسته پیچیده می شوند. خصوصیاتی از قبیل مقاومت سیم بکسل در مقابل خستگی (Fatigue Resistance) و سایش (Resistance to Abrasion) به صورت مستقیم تحت تاثیر آرایش پیچیده شدن استرندها به دور هسته قرار دارد.

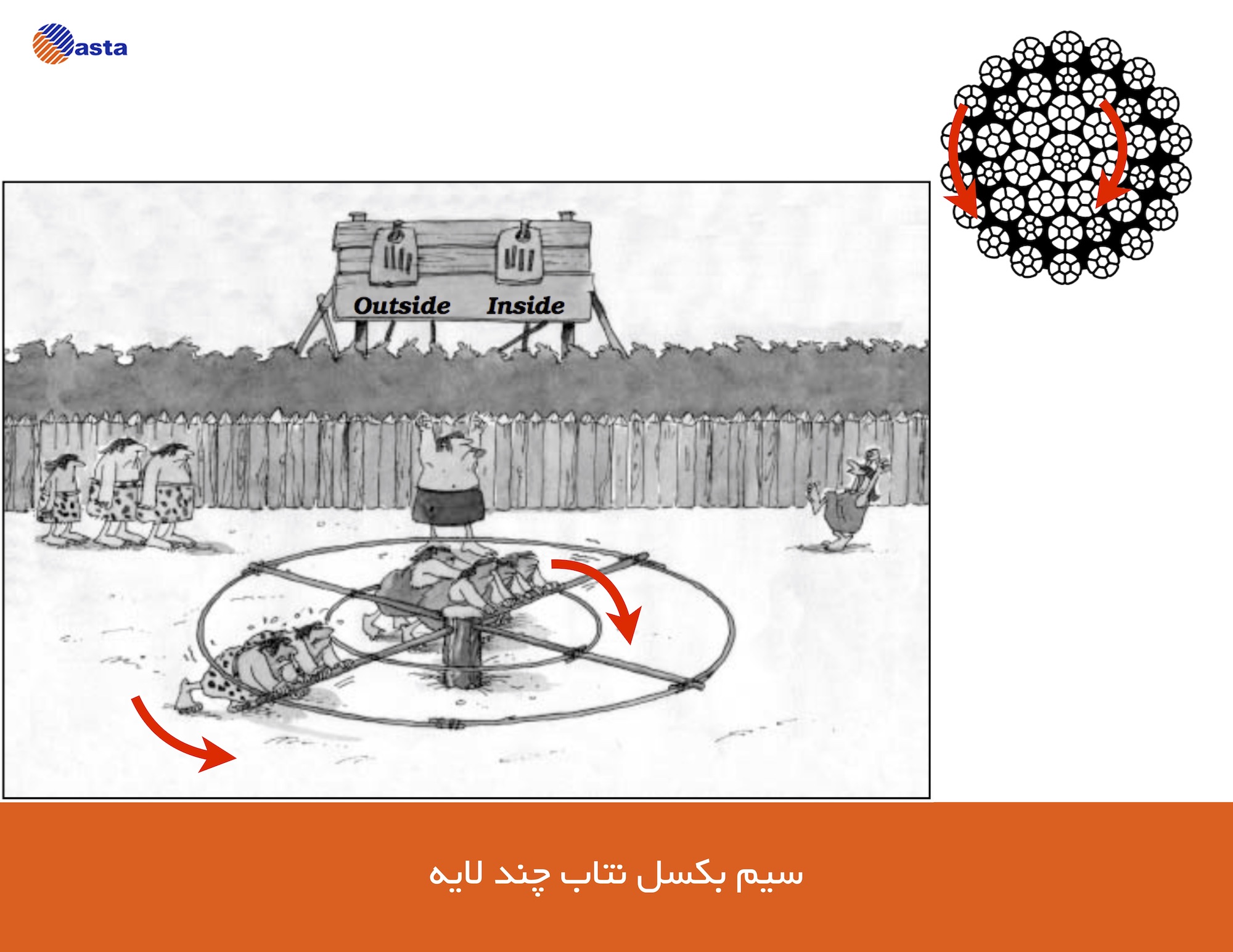

در بیشتر استرندها با دو لایه مفتول یا بیشتر، چیدمان لایه داخلی و خارجی به گونه ای است که در زمان خمش سیم بکشل اجازه حرکت مفتول ها رو ی یکدیگر به صورت آزادانه داده شود.

به عنوان قاعده کلی، سیم بکسل با تعداد مفتول های کمتر و قطر بیشتر هر مفتول در مقایسه با سیم بکسل با تعداد مفتول بیشتر و قطر کمتر هر مفتول، مقاومت سایشی بیشتر و مقاومت خستگی کمتری دارند. یعنی تعداد کمتری از مفتول های بزرگتر در مقابل سایش بهتر عمل کرده ولی به دلیل قطر بالاتر زودتر دچار خستکی و شکست می شوند.

به طور کلی ۵ نوع بافت سیم بکسل وجود دارد که به شرح زیر هستند:

بافت تک لایه (Single Layer): در تمام رشته های سیم بکسل، مفتول ها قطر یکسانی دارند. ویژگی این نوع بافت انعطاف پذیری بالای آن و در نتیجه کاربرد زیاد آن می باشد.

Example: 7-wire strand

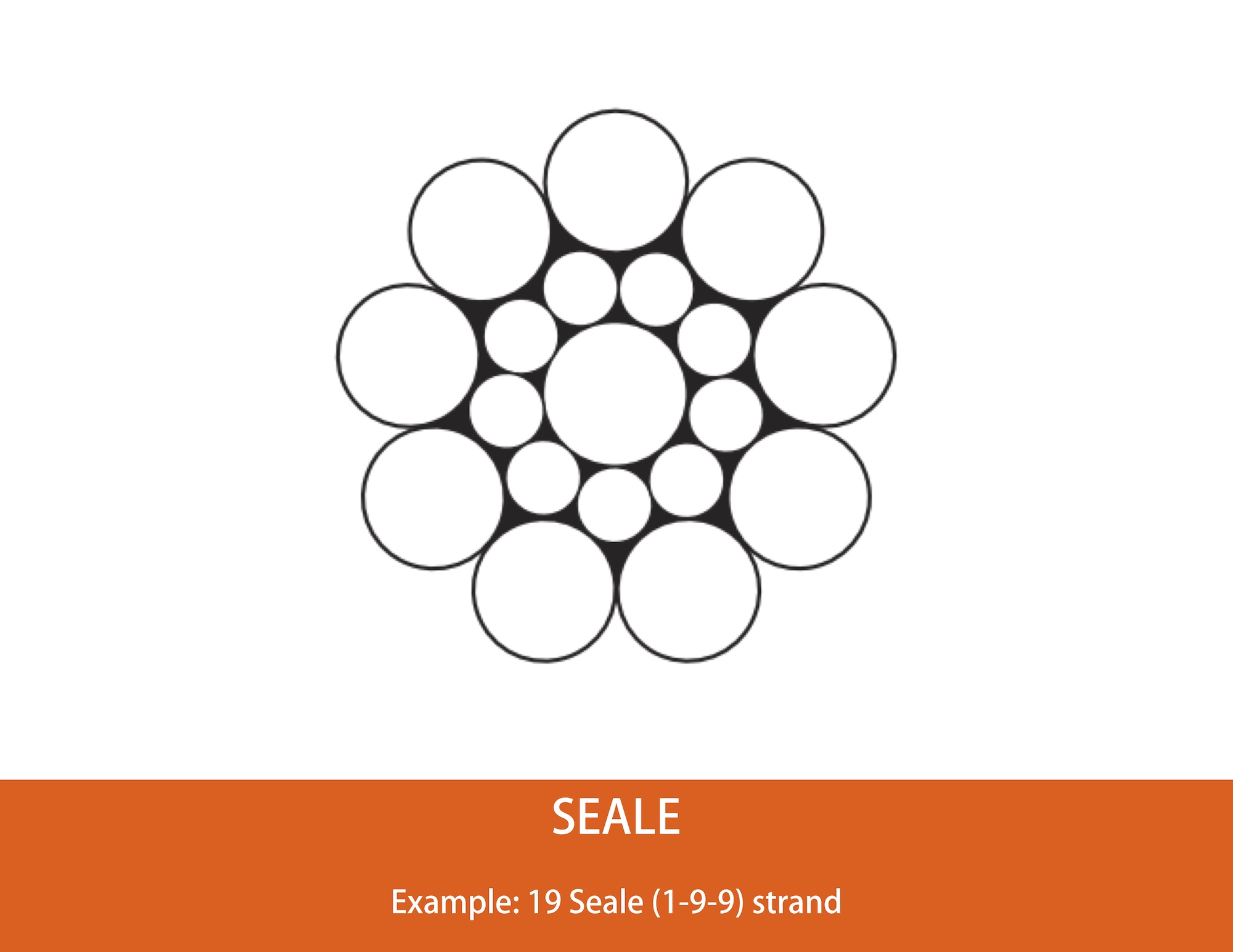

بافت سیل (Seale): در طناب های فولادی با بافت سیل میزان قطر مفتول خارجی از قطر مفتول داخلی بیشتر می باشد، که این امر باعث افزایش مقاوت سایشی سیم بکسل می شود. تعداد مفتول هایی که در اطراف مفتول اصلی قرار گرفته اند یکسان می باشد.

Example: 19 Seale (1-9-9) strand

بافت فیلر (Filler): قطر مفتول به کار رفته در سیم بکسل های با بافت فیلر، در تمام ردیف های هم اندازه می باشد. فضای خالی که بین مفتول های هر ردیف وجود دارد با مفتول نازک پر شده است. به همین علت به آن بافت فیلر می گویند. وجود مفتول های نازک باعث افزایش سرح و در نتیجه افزایش سایش و انعطاف سیم بکسل می شود.

Example: 25 Filler Wire (1-6-6f-12) strand

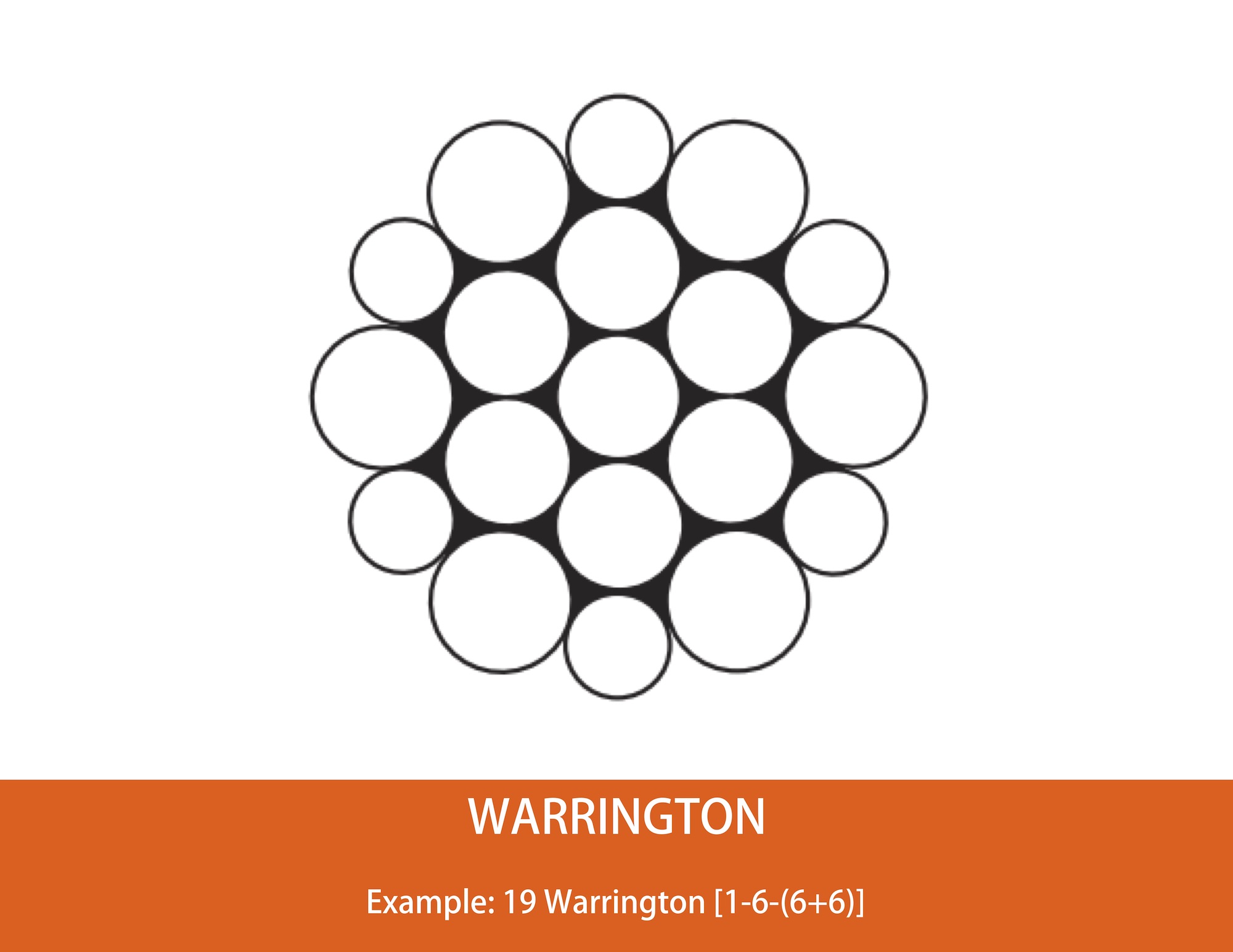

بافت وارینگتون (Warrington): در این نوع بافت در سطح بیرونی مفتول های با قطر نازک و ضخیم به صورت یک در میان در کنار هم قرار می گیرند، این نوع ترتیب قرا گیری باعث شده است که میزان انعطاف پذیری بافت وارینگتون از بافت سیل بیشتر باشد.

Example: 19 Warrington [1-6-(6+6)]

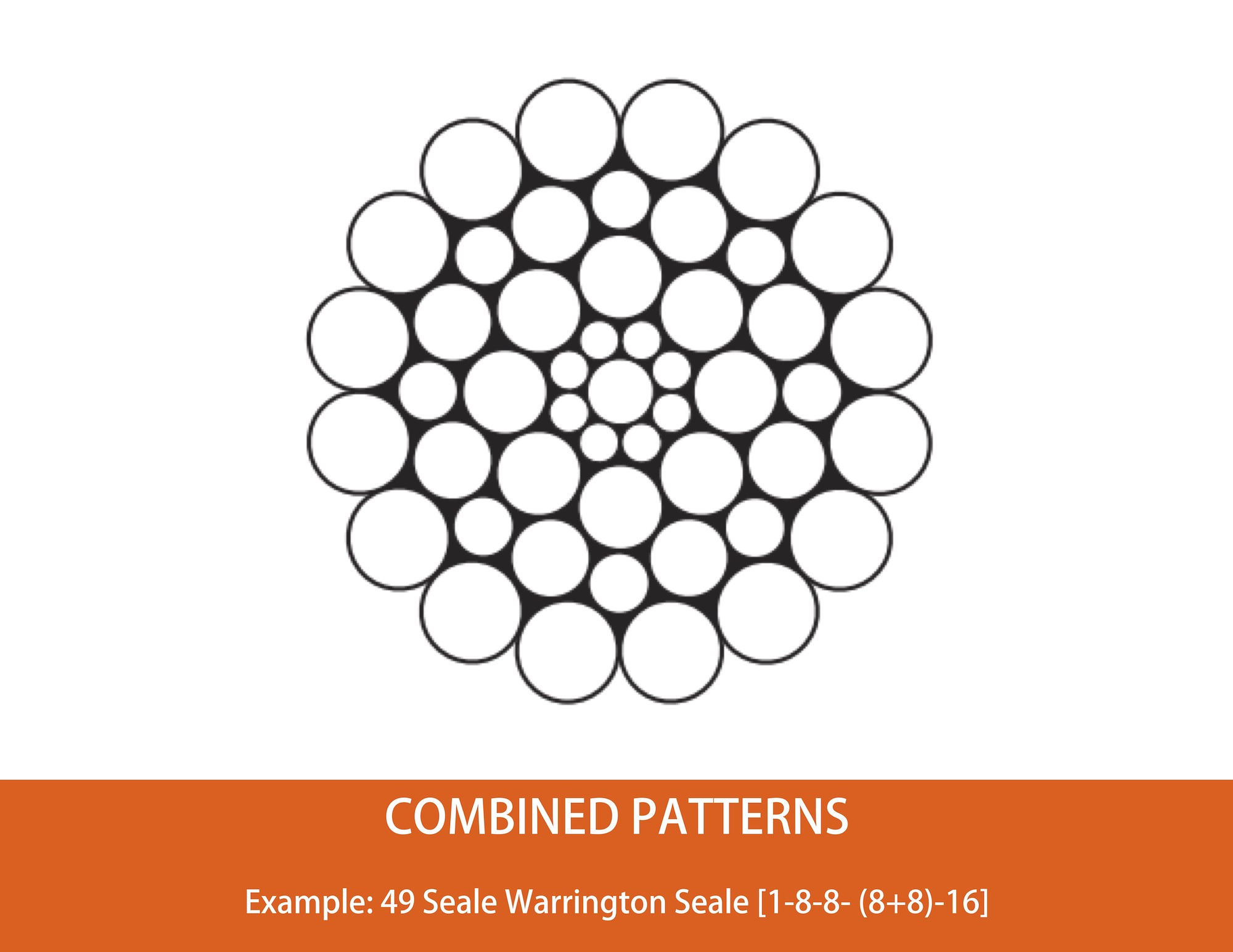

بافت ترکیبی (Combined Patterns): در این نوع بافت در سطح بیرونی مفتول های با قطر نازک و ضخیم به صورت یک در میان در کنار هم قرار می گیرند، این نوع ترتیب قرا گیری باعث شده است که میزان انعطاف پذیری بافت وارینگتون از بافت سیل بیشتر باشد.

Example: 49 Seale Warrington Seale [1-8-8- (8+8)-16]

انواع سیم بکسل از جهت پیچش مفتول و استرند

چند مفتول که تشکیل دهنده یک رشته هستند می توانند از چپ یا راست به دور هم تابیده شوند. این رشتهها نیز می توانند از چپ یا راست به دور هسته سیم بکسل پیچیده شوند. سیم بکسل از لحاظ جهت پیچش مفتول ها به یکدیگر و همچنین جهت پیچش استرندها به دور هسته (یا به دور لایه زیرین) به چند دسته تقسیم می شود. برای توضیح این موضوع ابتدا به معنی کلمه LAY می پردازیم.

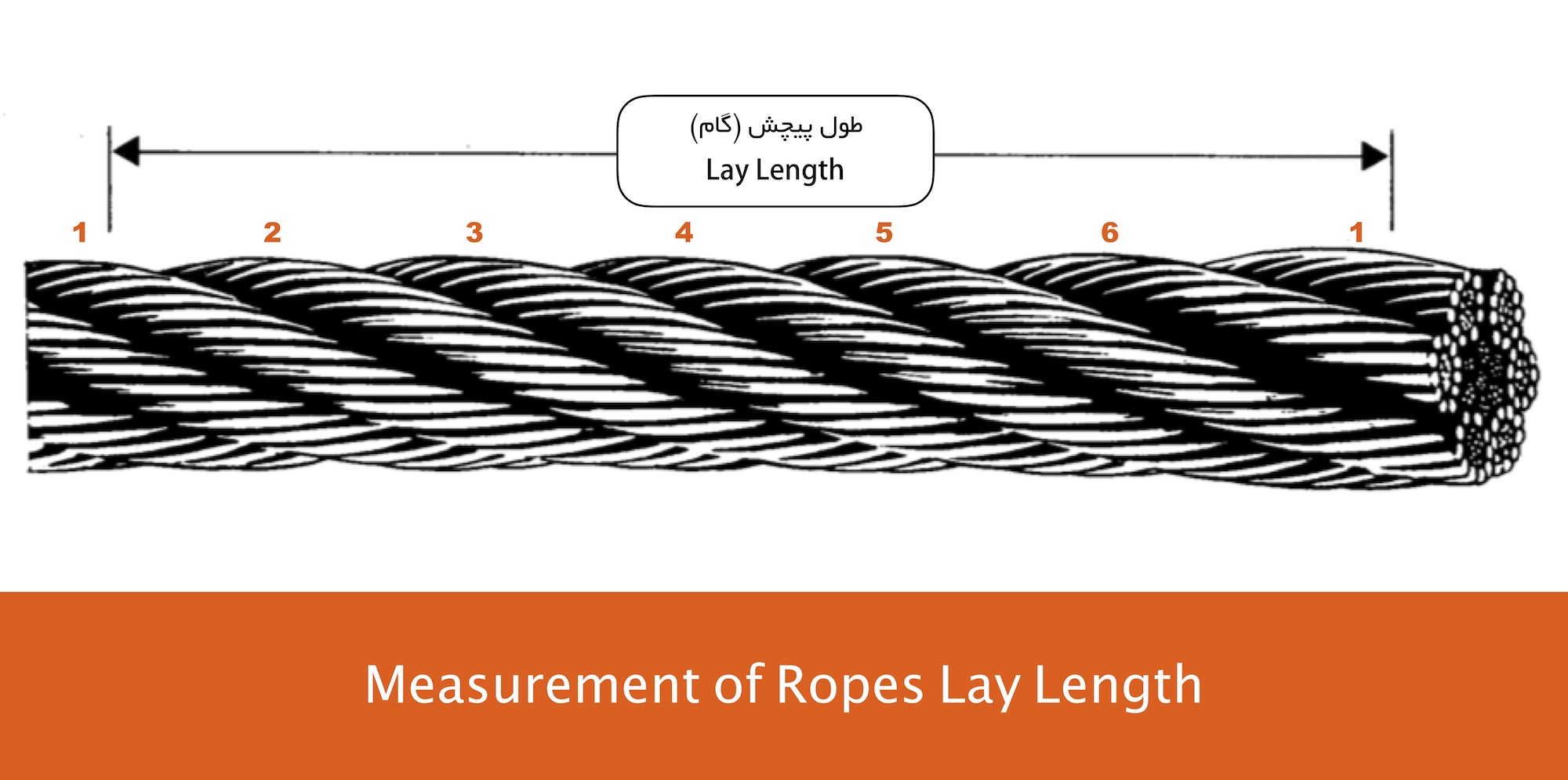

همانطور که در شکل مقابل مشخص است LAY یا تاب، فاصله طولی پیچش یک مفتول در استرند است. طول پیچش استرند به دور هسته سیم بکسل یا لایه زیرین را نیز LAY می نامند. در این شکل سیم بکسلی با ۶ استرند مشاهده می شود. از محلی که در سمت چپ تصویر شماره ۱ دیده می شود اولین استرند را نشانه گذاری کرده و ۵ استرند را شمرده تا مجدداً به همان استرند اول برسیم، این طول را LAY یا گام می نامیم.

البته در فارسی معادل دقیقی برای LAY نداریم، لذا چیزی که در ایران عمومیت بیشتری دارد همان تاب است که ما هم از همان استفاده می کنیم.

اگر جهت پیچش استرند مخالف جهت پیچش سیم بکسل باشد، آن را Regular Wire Rope می نامیم. اگر جهت پیچش استرند هم جهت با جهت پیچش سیم بکسل باشد، آن را Lang Wire Rope می نامیم. در پیچش معمولی (Regular)، سیم ها در یک جهت و رشته ها در جهت مخالف پیچیده شده اند. در این تاب، احتمال پیچ خوردگی و از هم باز شدن رشته ها بسیار کم بوده و نسبت به تاب لنگ در برابر آسیب دیدگی مقاومتر است.

در پیچش لنگ (Lang)، هم سیم های موجود در رشته و هم رشته های سیم بکسل هر دو در یک جهت پیچیده شده اند. این کار موجب افزایش مقاومت به سایش، انعطاف پذیری و مقاومت بیشتری در برابر خستگی نسبت به تاب معمولی بوده، اما ممکن است دچار تاب خوردگی و از هم باز شدن رشته ها شود. سیم بکسل های تاب لنگ را نبایستی برای بالا بردن های تکی بکار برد زیرا آنها تمایل به باز شدن سیم ها یا از هم جدا شدن دارند . بزرگترین مزیت این سیم بکسل ها مقاومت در برابر خوردگی است. سیم بکسلهایی که دارای تاب لنگ هستند ۱۵% انعطافپذیرتر از سیم بکسلهای دارای تاب معمولی با همان ساختار هستند.

به دلیل سطح پوشش بیشتری که هر سیم در تاب لنگ داراست، سیم بکسل سایش کمتری در شیار و تجهیزات درام پیدا میکند.

از سوی دیگر شیارهایی که بسیار کوچک بوده و دارای ضخامت کمی هستند برای سیم بکسلهای دارای تاب لنگ مضر بوده و موجب جمع شدن و پیچخوردگی آنها میشوند.

سیم بکسلهای دارای تاب لنگ هنگامی که به دور درامهای کوچک تابیده شوند و تحت فشار سنگین قرار بگیرند، بسیار راحتتر از سیم بکسلهای معمولی شکل خود را از دست میدهند.

زمانی که سیم بکسل از شیارها یا درام عبور میکند، سیمهایی که در سیم بکسلهای دارای تاب معمولی وجود دارند، بیشتر تحت فشار واحد قرار میگیرند که موجب وارد آمدن فشار عرضی سنگینتر بر ساختار سیم بکسل میشود. بنابراین فشارهایی که بر اثر خمیدگی به سیم بکسل وارد میشوند در سیم بکسلهای دارای تاب معمولی بیشتر و سختتر است.

تنوع و ظرفیت انتخاب از میان سیم بکسلهای دارای تاب لنگ بیشتر است، این ویژگی به علاوه مدت زمان در معرض قرار گرفتن سیمهاست که در انتخاب سیم بکسل های دارای تاب لنگ ما را دچار اشتباه میکند.

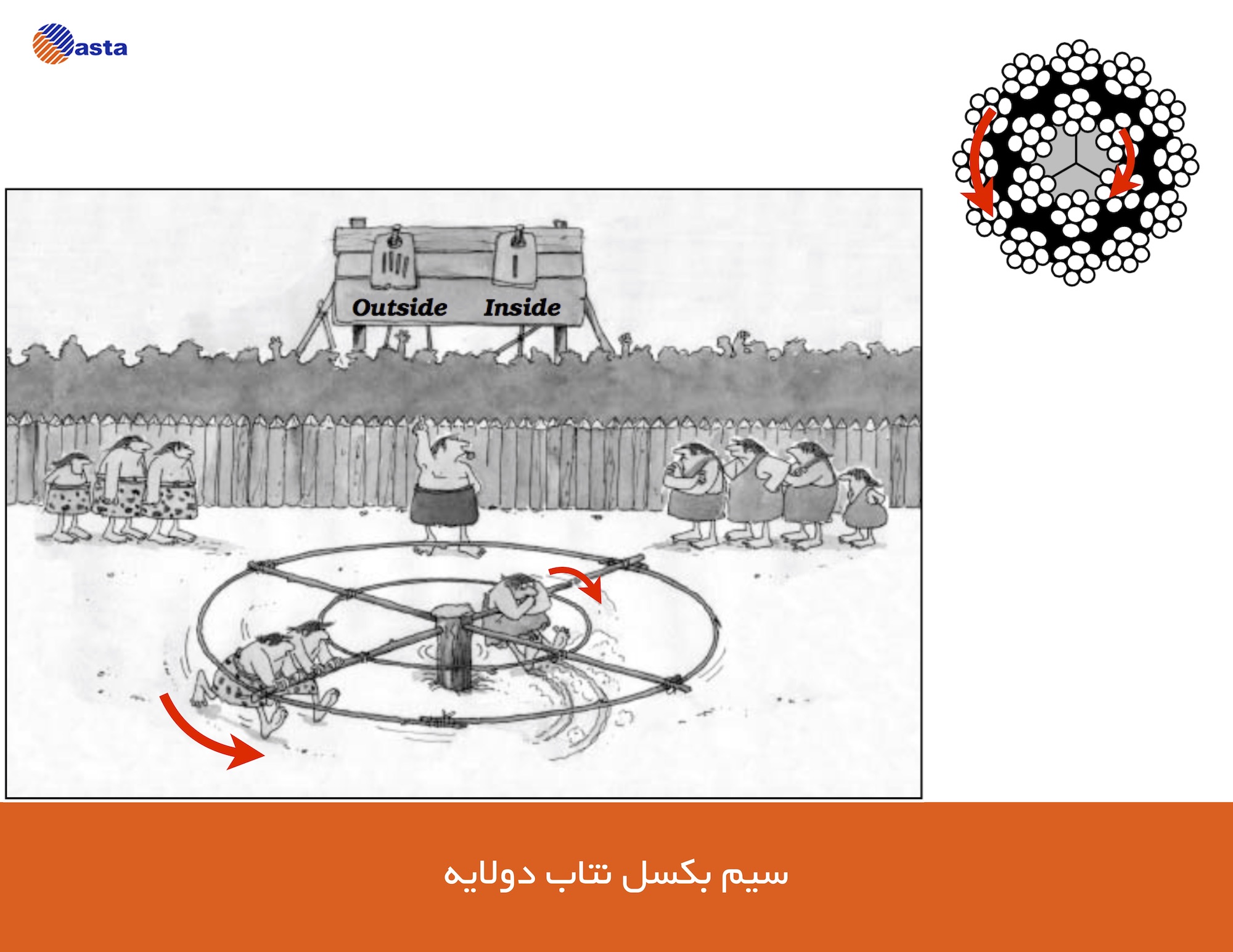

سیم بکسل نتاب چیست؟

سیم بکسل نتاب از یک هسته سیم بکسل مستقل (IWRC) تشکیل شده است که یک لایه از سیم بکسل در جهت خلاف جهت روی آن پیچیده شده است. به دلیل پیچیده شدن لایه خارجی و لایه مرکزی سیم بکسل در خلاف جهت یکدیگر، نیروهای واده بر آنها (در حالت ایده آل) یکسان است.

نتاب بودن سیم بکسل بستگی به تعداد رشته های لایه مرکزی و لایه بیرونی دارد.

برای مثال در سیم بکسل ۱۸×۷ (شامل ۱۸ رشته ۷ سیمه) تعداد ۶ رشته در لایه مرکزی و ۱۲ رشته در لایه بیرونی قرار دارد. رشته های بیرونی به خاطر فاصله بیشتر با مرکز سیم بکسل، اهرم بلند تری دارند و نیروی بیشتری وارد می کنند، نتیجتاً سیم بکسل نتابی که تعداد رشته های بیرونی بیشتر یا حتی مساوی با تعداد رشته های مرکزی دارد، آنچنان هم نتاب نیست!

سیم بکسلی که تعداد رشته های مرکزی آن حداقل دو برابر تعداد رشته های بیرونی باشد واقعاً نمی تابد.

تعداد زیاد رشته های مرکزی نسبت به رشته های بیرونی باعث می شود که هسته مرکزی نیروی پیچشی تقریباً مساوی با نیروی وارده از سوی رشته بیرونی و در خلاف جهت وارد کرده و این دو نیرو یکدیگر را خنثی نمایند. مساوی شدن نیروی وارده از سوی رشته مرکزی و رشته بیرونی به معنای نتاب بودن سیم بکسل خواهد بود.

استاندارد سیم بکسل

استاندارد سیم بکسل شامل الزامات عمومی طراحی، مواد، ساخت، نصب، بازرسی، آزمون و دیگر جنبه های انواع سیم بکسل است. این استانداردها باید برای خرید و تامین انواع سیم بکسل ها برای کاربردهای مختلف مورد استفاده قرار گیرد. در ایران، استاندارد مرجع بازرسی سیم بکسل ISIRI 16291 است و توسط سازمان ملی استاندارد ایران تدوین شده است. در برخی موارد استاندارد ISO 4309 نیز استفاده می شود.

تشریح استاندارد

استاندارد “جرثقیل ها، طناب های سیمی، نگهداری و تعمیرات، بازرسی و خارج از رده کردن” که پیش نویس آن درکمیسیون های مربوط تهیه و تدوین شده و در پانصد و هشتاد و یکمین اجلاسیه کمیته ملی استاندارد خودرو و نیرو محرکه مورخ ۱۳۹۱/۱۱/۱۸ مورد تصویب قرار گرفته است، اینک به استناد بند یک ماده ۳ قانون اصلاح قوانین و مقررات موسسه استاندارد و تحقیقات صنعتی ایران، مصوب بهمن ماه ۱۳۷۱ ، به عنوان استاندارد ملی ایران منتشر می شود. برای حفظ همگامی و هماهنگی با تحولات و پیشرفت های ملی و جهانی در زمینه صنایع، علوم و خدمات، استانداردهای ملی ایران در مواقع لزوم تجدید نظر خواهد شد و هر پیشنهادی که برای اصلاح و تکمیل این استانداردها ارائه شود، هنگام تجدید نظر در کمیسیون فنی مربوط مورد توجه قرار خواهد گرفت. بنابراین، باید همواره از آخرین تجدیدنظر استانداردهای ملی استفاده کرد. منابع و ماخذی که برای تهیه این استاندارد مورد استفاده قرار گرفته استاندارد ISO 4309 است

بازرسی سیم بکسل

بازرسی سیم بکسل نقش مهمی در افزایش عمر آن و ایمنی سیم بکسل ایفا مینماید. به جهت گستردگی کاربرد سیم بکسل و تجهیزات جانبی مربوطه در تاور کرین، جرثقیل سقفی و بسیاری از ماشین آلات دیگر، ایمنی سیم بکسل حائز اهمیت فراوانی است. رعایت این نکات ایمنی و بازرسی سیم بکسل به صورت روزانه توسط کاربران انواع جرثقیل ها می تواند در کاهش حوادث مربوطه سهم بسزایی داشته باشد. از این رو، به جهت سهولت استفاده کاربران، این موارد ایمنی در قالب پرسش و پاسخ توسط مرکز کانادایی ایمنی و بهداشت محیط کار (CCOHS) گردآوری و توسط واحد تحقیقات و آموزش شرکت مهندسی و بازرسی فنی آستا ترجمه گردیده است. در صورت نیاز به هرگونه اطلاعات بیشتر در خصوص ایمنی سیم بکسل با شرکت مهندسی و بازرسی فنی آستا تماس حاصل نمایید.

سیم بکسل ها به دلیل ماهیت و شرایط کاری باید به طور منظم و مداوم مورد بازرسی، تعمیر و نگهداری قرار گیرند. داشتن برنامه بازرسی قبل از شروع کار و بازرسی دوره ای از سیم بکسل ها الزامی می باشد. سه عامل مهم موثر در کاهش ایمنی سیم بکسل ها عبارتند از:

- سایش

- خمش

- لهیدگی

از این رو فرایند بازرسی سیم بکسل جرثقیل در هر یک از فاکتورهای سه گانه فوق توسط ابزارها و روشهای مخصوصی انجام می شود. در این خصوص برای انجام یک بازرسی صحیح، این وسایل مورد نیاز است:

- کولیس ورنیه یا قطر سنج

- متر فلزی

- گچ سفید

- مداد با رنگ تیره

- پیچ گوشتی

- ذره بین

- نوار علامت گذاری

- شیار سنج

- دفترچه یادداشت

آسیب های معمول به سیم بکسل

به علت شرایط نسبتاً مشابه انواع جرثقیلها و همچنین ساختار کم و بیش یکسان انواع سیم بکسل،آسیب های وارده به سیم بکسل نیز عموماً مشابه بوده و در ادامه شرح داده خواهد شد. در حین بازرسی سیم بکسل بایستی به این موارد توجه بیشتری شود.

ساییدگی

آسیب مکانیکی سیم بکسل ناشی از ساییدگی مکانیکی مواد تشکیل دهنده ی سیم بکسل است. برای جلوگیری از آسیب مکانیکی می توان از برنامه ی منظم روغن کاری و سیم بکسل های چکش کاری شده و یا سیم بکسل با تاب لنگ استفاده کرد. عبور سیم بکسل از روی درام، قرقره یا سطح ساینده، باعث ساییدگی سیم بکسل می شود. معمولاً اگر قطر مفتول های بیرونی در اثر ساییدگی یک سوم قطر اولیه ی آن شود، شکستگی ناشی از خستگی رخ می دهد و باید سیم بکسل جایگزین شود. به یاد داشته باشید که آسیب مکانیکی با آسیب پلاستیکی تفاوت دارد. در آسیب پلاستیکی تغییر شکل و جابه جایی ماده روی می دهد بدون این که ماده ای از بین برود در صورتی که در آسیب های مکانیکی تغییر شکل و جابه جایی با از بین رفتن مواد تشکیل دهنده همراه است.

کشیدگی

در صورتی که میزان کشیدگی سیم بکسل بیش از حدود توصیه شده ی استاندارد باشد سیم بکسل باید تعویض شود. میزان کشیدگی با توجه به جداول و فرمول های خاصی مشخص می شود که سه نوع کشیدگی قابل ذکر است:

- کشیدگی اولیه یا ساختاری: در شروع به کارگیری سیم بکسل روی می دهد.

- کشیدگی مرحله ی دوم (کشیدگی مختصر): در یک دوره ی زمانی طولانی که شامل بیشترین دوره ی عمر سیم بکسل است، روی می دهد.

- کشیدگی نهایی: در این ناحیه، کشیدگی افزایش یافته وبه علت وجود نیروهای مخرب، سیم بکسل هر چه زودتر باید تعویض شود.

شکستگی

شکستگی مفتول هایی با لبه های کامل و بدون آثار مشخص فرسودگی در سطح آنها، ناشی از خستگی است. تنش های خمشی یا لرزشی در بروز این نوع خستگی مؤثرند. برای کاهش خستگی سعی شود در صورت امکان قطر درام ها یا قرقره ها افزایش یافته و از سیم بکسل هایی با انعطاف بیشتر استفاده شود. ذکر این نکته ضروری است که اگر در یک طول کوتاه از سیم بکسل، تمرکز مفتول های شکسته از مقدار مجاز آن فراتر رود ، آن سیم بکسل باید از رده خارج شود. تعداد مفتول های شکسته در قسمت بیرونی سیم بکسل، نشان دهنده ی شرایط کلی سیم بکسل بوده و معیاری برای تعویض سیم بکسل است. طبق استاندارد، حداکثر تعداد مفتول های شکسته مجاز برابر است با ۱۰ % تعداد کل مفتول ها (وایرها) در طولی معادل با ۸ برابر قطر سیم بکسل.

مثال: اگر قطر یک سیم بکسل ۶×۱۹ برابر با ۲۵ میلی متر باشد حداکثر تعداد مجاز مفتول های شکسته به صورت زیر محاسبه می شود.

mm200 = 8 x25 طول

تعداد کل مفتول ها ۱۱۴ =۶×۱۹

۱۰ درصد تعدا کل مفتول ها = ۴/۱۱ مفتول

نتیجه: در طول ۲۰۰ میلی متر از این سیم بکسل ، حداکثر ۱۱ رشته مفتول شکسته مجاز است که وجود داشته باشد و اگر بیش از آن باشد سیم بکسل باید تعویض شود.

در حین بازرسی محل اتصال سیم بکسل به بست های انتهایی را از لحاظ شکستگی مفتول ها بازرسی کنید. تحت هیچ شرایطی انتهای هیچ مفتول شکسته ای را با گاز انبر یا انبردست نچینید بلکه با حرکت رفت و برگشتی جلو به عقب آن را خم کرده و ببرید . طبق استاندارد، ارزیابی مفتول های شکسته در سیم بکسل های ۶ و ۸ استرند که روی قرقره ی فلزی قرار می گیرند بر پایه ی فاکتور ایمنی آنها به دو گروه زیر تقسیم بندی شده اند:

- فاکتور ایمنی کمتر از ۵ : در این حالت ۵ % از تعداد مفتول های استرند بیرونی به استثنای مفتول های فیلر ارزیابی می شوند.

- فاکتور ایمنی بیشتر از ۵ : دراین حالت ۱۰% ازتعداد مفتول های استرند بیرونی به استثنای مفتول های فیلرارزیابی می شوند.

طبق این استاندارد سیم بکسل در صورت وجود یکی از شرایط زیر باید تعویض شود:

- وجود سه مفتول شکسته یا بیش از سه مفتول شکسته در مجاورت قسمت انتهایی سیم بکسل

- وجود سه مفتول شکسته یا بیش از سه مفتول شکسته در یک استرند

- وجود پنج مفتول شکسته بین دو استرند در طولی به اندازه ی ۱۰ برابر قطر سیم بکسل

کاهش قطر

کاهش قطر سیم بکسل به معنی کاهش کیفیت آن است. نیروهای سایشی، کشیدگی، شکستگی، زنگ زدگی و شل یا سفت شدن تاب سیم بکسل از جمله عوامل موثر بر قطر سیم بکسل است. کاهش قطر سیم بکسل منجر به نازک شدن سیم بکسل و خراب شدن مغزی می شود. در صورتی که مغزی خراب شود سیم بکسل باید تعویض شود. قضاوت در مورد استفاده یا عدم استفاده از سیم بکسلی که قطر آن کاهش یافته، با مراجعه به جدول مربوطه، مشاهدات چشمی سیم بکسل و در نظر گرفتن عوامل مؤثر دیگر صورت می گیرد. طبق استاندارد, چنانچه قطر سیم بکسل بر اثر کاهش به ۸۵ % قطر اصلی (اولیه) آن برسد آن سیم بکسل باید تعویض شود حتی اگر مفتول شکسته ای در ان دیده نشود.

اندازه گیری قطر سیم بکسل قبل از نصب، اهمیت زیادی در افزایش طول عمر آن دارد. سیم بکسل با قطر کوچک تر از حدمجاز باعث پارگی زود رس آن می شود و سیم بکسل با قطر بزرگ تر از حد مجاز باعث فرسودگی زود هنگام ان می شود. هنگام اندازه گیریقطر سیم بکسل دقت کنیدقطر واقعی سیم بکسل قطر همان دایره ای است که سیم بکسل در آن احاطه می شود .

طبق استاندارد، چنانچه قطر سیم بکسل های ۶ و ۸ استرند به ۹۰ در صد قطر اسمی آنها کاهش یابد، باید تعویض شوند. در هنگام بازرسی، قطر سیم بکسل را اندازه گیری کنید و آن را با قطر اولیه (اسمی) سیم بکسل مقایسه کنید. اگر این دو اندازه با هم متفاوت هستند، این تفاوت در قطر، نشانگر شکست وایرهای خارجی و یا داخلی سیم بکسل می باشد. کاهش قطر سیم بکسل در تاور کرین مطابق استاندارد ASME B30.3 به میزان ۵% قطر اسمی ، مجاز بوده و بیشتر از آن باید سیم بکسل تعویض شود.

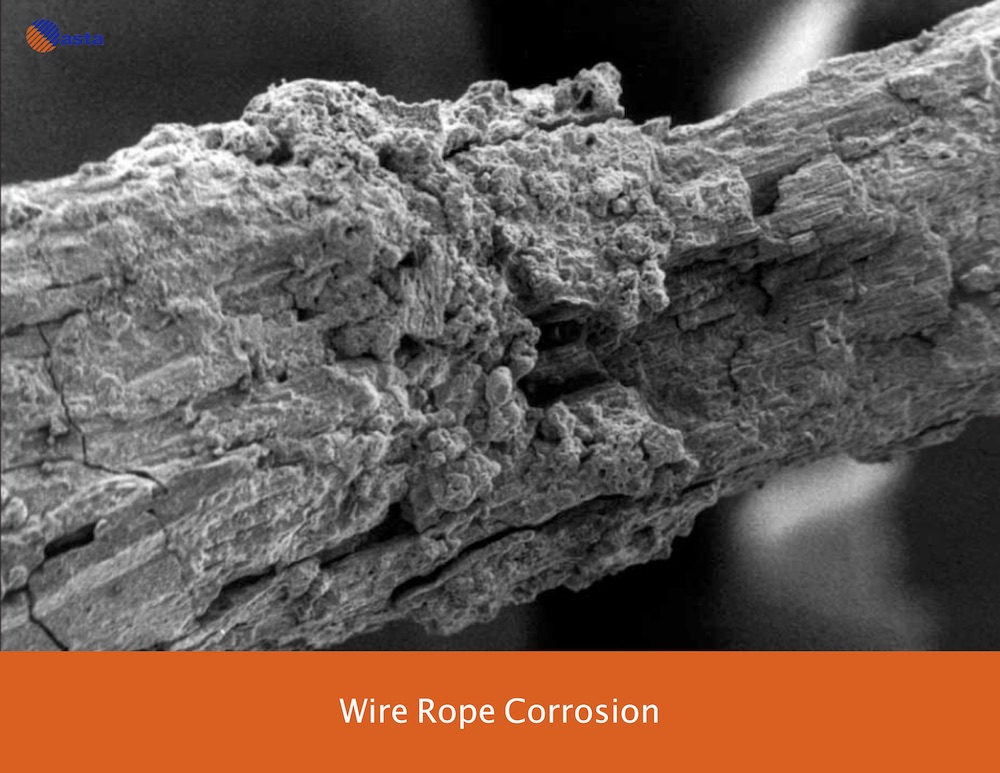

خوردگی (شیمیایی)

سطح کلی تمام مفتول های سازنده ی یک سیم بکسل، تقریبا ۱۶ برابر بزرگتر از سطح یک میله ی فولادی هم مقطع با آن است. این بدان معناست که در یک محیط خورنده اگر هیچ گونه پیش گیری های خاصی انجام نشود یک سیم بکسل در مقایسه با یک میله ی فولادی تقریبا ۱۶ برابر سریع تر دچار خوردگی می شود. ارزیابی خوردگی به آسانی انجام نمی شود. بروز و ظهور خوردگی نشان از روغن کاری نادرست است. خوردگی معمولاً در سطوح داخلی و خارجی رخ داده و می تواند کلی یا موضعی باشد لذا نیازمند دقت نظر بیشتری است. ایجاد خوردگی در سیم بکسل به تعویض سیم بکسل منتهی خواهد شد. تغییر رنگ ناچیز مفتول ها در اثر زنگ زدگی ناشی از فقدان روغن کاری است. اگر زنگ زدگی عمیق باشد سیم بکسل باید سریعاً تعویض شود.

برای کاهش اثرات خوردگی، از برنامه ی منظم روغن کاری و سیم بکسل های مقاوم در برابر خوردگی (با روکش گالوانیزه و یا روی) استفاده می شود. امروزه از پلاستیک نیز برای جلوگیری از خوردگی در ساختمان سیم بکسل ها استفاده می شود که علاوه بر مقاومت در برابر خوردگی، به نگهداری روغن مغزی نیز کمک می کند.

پیچ خوردگی

پیچ خوردگی و تاب خوردگی، ناشی از تشکیل حلقه و کشیدن بیش از حد سیم بکسل است. سیم بکسل های پیچ خورده را تعویض کنید. پیچ خوردگی سیم بکسل به دور محورش می تواند توسط هر قرقره یا درامی اتفاق بیفتد. سیم بکسل تحت یک زاویه ی عبور وارد قرقره شده، نخست با لبه ی قرقره تماس پیدا کرده و سپس در شیار قرقره پیچیده می شود. این رویه می تواند باعث پیچ خوردگی سیم بکسل شود. با افزایش زاویه ی عبور، مقدار پیچ خوردگی نیز بیشتر می شود. هنگامی که سیم بکسل با زاویه ی عبور یک درجه وارد شیار قرقره ۳۵ درجه می شود هنگام تماس با لبه ی قرقره تنها حدود ۵ درجه دچار پیچ خوردگی جزئی می شود ولی وقتی که با زاویه ی ۵ درجه وارد همان قرقره می شود هنگام تماس با لبه ی قرقره حدود ۵۰ درجه دچار پیچ خوردگی شدید می شود.

قابل ذکر است که مقدار پیچ خوردگی سیم بکسل به میزان اصطکاک بین سیم بکسل و قرقره نیز بستگی دارد. با توجه به توضیحات ذکر شده، در صورت امکان بخش آسیب دیده را جدا و یا سیم بکسل را تعویض کنید. راه حل های زیر برای جلوگیری از پیچ خوردگی سیم بکسل پیشنهاد می شود:

- برنامه ی منظم روغن کاری

- استفاده از قرقره های فلزی به جای قرقره های پلاستیکی به دلیل ایجاد اصطکاک کمتر

- استفاده از قرقره هایی با شیار عریض تر

- استفاده از سیم بکسل هایی است که لایه ی پلاستیکی داخلی داشته و در برابر پیچ خوردگی پایدارند.

- عدم استفاده از قرقره هایی است که شیار آنها باریک است.

حالت قفس پرنده

این حالت به دلیل عدم موازنه ی پیچشی سیم بکسل در نتیجه ی حرکاتی مانند توقف ناگهانی، کشیدن سیم بکسل از درام کوچک یا پیچیده شدن سیم بکسل روی درام خیلی کوچک، اتفاق می افتد. در بسیاری از حالات، شل شدگی استرندها و حالت قفسی شکل به وسیله ی پیچیده شدن سیم بکسل به دور محور خودش ایجاد می شود. استفاده از قرقره هایی با شیار باریک، استفاده ی نادرست از مفصل گردان و همچنین اعمال بار سنگین به یک سیم بکسل نو پیش از آنکه استرندها در جای خود قرار گیرند، نیز منجر به ایجاد حالت قفس پرنده خواهد شد.

آسیب حرارتی

فلز سیم بکسل ها ممکن است در اثر حرارت بیش ار حد، تغییر رنگ داده و یا روغن کاری داخلی آنها از بین برود. سیم بکسل با مغزی الیافی بیشتر در معرض آسیب های حرارتی قرار دارد. افزایش دما تا حدود۳۰۰ درجه سانتی گراد منجر به کاهش قابل ملاحظه ی مقاومت کششی سیم بکسل خواهد شد.

بیرون زدن مغزی سیم بکسل

اگر به هر دلیلی مغزی سیم بکسل بیرون آمده باشد سیم بکسل باید تعویض شود. اگر در هنگام برش سیم بکسل، دو سمت محل برش به خوبی بسته نشده باشد و نیز به جهت تاب سیم بکسل دقت نشود مغزی آن دچار بیرون زدگی خواهد شد. بیرون زدگی شدید مغزی، در حالتی اتفاق می افتد که خم کردن سیم بکسل های نتاب در گوه ای با شعاع کوچک صورت گیرد.

پایان عمر سیم بکسل

سیم بکسل را در محلی که بیشترین میزان فرسایش حادث شده است به دقت بررسی نمایید. در صورتی که هر یک از موارد زیر مشاهده گردید سیم بکسل باید تعویض گردد:

- در سیم بکسل های مورد استفاده در درام ها و قرقره ها، شش شکستگی وایر یا بیشتر در یک گام سیم بکسل و یا سه شگستگی وایر یا بیشتر در هر رشته در یک گام.

- در سیم بکسل هایی که همیشه آویزان هستند و بار عمودی را تحمل می کنند، سه شکستگی وایر یا بیشتر در هر گام.

- سایش بیش از ۱/۳ قطر اسمی سیم بکسل.

- پیچ خوردگی، خرد شدن، قطع شدن، باز شدن رشته ها، ایجاد حالت قفس پرنده (Bird Caging) و هرگونه آسیب فیزیکی که شکل ظاهری سیم بکسل را تغییر داده است.

- آسیب های ناشی از اعمال حرارت مستقیم به سیم بکسل (سیم بکسل را از لحاظ عدم وجود سوختگی سطحی و یا تغییر رنگ فلز بررسی نمایید.)

- کشیدگی بیش از حد و کاهش قطر ناگهانی در مقطعی از سیم بکسل.

- هرگونه گره و اتصال ناصحیح دو سیم بکسل به یکدیگر (اتصال سیم بکسل ها به یکدیگر به روش چشمی- eye splices – از این قائده مستثنی می باشند.)

- هرگونه اتصال و قلاب کردن سیم بکسل مغایر با دستورات سازنده، بار مجاز، قطر و ابعاد آن

عوامل شکست سیم بکسل

- ساییده شدن سیم بکسل به قطعاتی مانند درام و قرقره ها (در صورتی که ابعاد سیم بکسل متناسب با درام و قرقره ها انتخاب نشود.)

- خوردگی ناشی از عدم روغنکاری ، روغنکاری ناکافی و یا استفاده از روغن نامناسب یا گریس و همچنین تماس با حرارت بیش از حد و رطوبت. دمای بالای ۱۲۰ درجه سانتیگراد می تواند باعث خشک شدن رشته مرکزی کنفی سیم بکسل شده و نهایتاً به شکست سیم بکسل منجر شود.

- خستگی ناشی از خم شدن مداوم سیم بکسل حتی تحت شرایط کارکرد نرمال.

- اعمال بار بیش از حد مجاز تحمل سیم بکسل، برای اطلاع از حد مجاز کارکرد سیم بکسل به توصیه های سازنده مراجعه نمایید.

- استفاده ناصحیح از سیم بکسل که منجر به ایراد صدمات مکانیکی مانند خرد شدن، بریده شدن و کشیدگی می شود.

- استفاده از سیم بکسل هنگامی که منجمد شده است. اگر دمای کارکرد زیر ۱۵٫۵ درجه سانتیگراد است، برای تأمین ایمنی سیم بکسل، برای قلاب کردن آن باید به توصیه های سازنده در آن شرایط کاری مراجعه شود.

- تاب خوردگی های ناشی از نصب غیر صحیح سیم بکسل، رها کردن ناگهانی بار و گره زدن سیم بکسل برای کوتاه کردن آن. در صورت باز کردن گره ایجاد شده در سیم بکسل، محل گره به شدت ضعیف شده و ایمنی سیم بکسل کاهش می یابد، بهترین راه برای رفع این عیب و تأمین ایمنی سیم بکسل تعویض آن است.

ضرورت انجام بازرسی سیم بکسل جرثقیل

۱- اطمینان از اینکه قطعات فقط در مواقع مورد نیاز تعویض میشوند.

۲- فراهم نمودن ضریب هشدار قبل از اینکه پارگی روی دهد و موجب صدمات جدی گردد.

تعداد بازدید بستگی به شرایط کاری دارد . سیم بکسل در شرایط کاری مداوم و یا شرایط سخت باید به صورت هفتگی بازرسی شود (در بعضی از موارد باید به صورت روزانه بازرسی شود). همچنین سیم بکسل در شرایط کاری نرمال باید مراقبت شود. برای سایر شرایط کاری حداقل باید ماهیانه بازرسی شوند.

علل اصلی آسیب به سیم بکسل

- ساییده شدن سیم بکسل به قطعات سختی مانند درام و قرقره ها

- خوردگی سیم بکسل به علت عدم روغنکاری ، روغنکاری ناکافی و یا استفاده از روغن نامناسب یا گریس و همچنین تماس با حرارت بیش از حد و رطوبت.

- قرار گرفتن سیم بکسل در دمای بالای ۱۲۰ درجه سانتیگراد می تواند موجب خشک شدن رشته مرکزی کنفی سیم بکسل و شکستگی آن شود.

- اعمال بار بیش از حد مجاز سیم بکسل.

- استفاده نادرست از سیم بکسل

- کار با سیم بکسل در درمای زیر ۵ درجه ی سانتیگراد.

- تاب خوردگی سیم بکسل به علت نصب نادرست سیم بکسل و گره زدن سیم بکسل حتی به طور موقت.

انتخاب سیم بکسل مناسب

سه ویژگی مهم درانتخاب یک سیم بکسل مناسب عبارتند از:

- قدرت :

- انعطاف پذیری

- استحکام

قدرت سیم بکسل می تواند به چهار روش افزایش یابد:

- با افزایش قطر

- با افزایش مقاومت کششی (Tensile Strength) سیم ها به صورت جداگانه

- با افزایش سطح مقطع مواد فولادی (با کاهش فضای خالی بین سیم ها)

- با استفاده از هسته فولادی در ساختار سیم بکسل.

انعطاف پذیری می تواند با تغییر عوامل زیر افزایش یابد:

- استفاده بیشتر از سیم هایی که قطر کمتری دارند.

- کاهش مقاومت کششی (Tensile Strength) سیم ها به صورت جداگانه

- استفاده از یک هسته ی کنفی در ساختار سیم بکسل.

مقاومت در برابر آسیب های فیزیکی، می تواند توسط عوامل زیر بدست آید:

- استفاده کمتر از سیم های با قطر بزرگتر.

- استفاده از یک هسته فولادی.

- استفاده و افزایش سطح فولادی در تماس با آسیب های خارجی. پوشش هایی مانند گالوانیزه کردن و یا … می تواند در برابر خوردگی از این سطح محافظت کند.

روانکاری سیم بکسل

روغنکاری سیم بکسل روشهای متفاتی دارد و هریک از روشها مزایا و معایب مخصوص به خود را دارد. از مهمترین نکات در امر روغنکاری سیم بکسل قابلیت نفوذ مایع روانکار به هسته مرکزی سیم بکسل میباشد. علاوه بر این، مایع روانکار نبایستی باعث تجمع آلودگی و گرد و خاک روح سطح خارجی سیم بکسل شود.

تجمیع آلودگی روی سطح سیم بکسل میتواند عیوب ظاهری آن را که از طریق بازرسی چشمی به آن پی میبریم مخفی نماید.

همه انواع سیم بکسل به عنوان جزئی از تجهیزات باربرداری بایستی به صورت دوره ای بازرسی شوند. عدم تایید سیم بکسل منجر به عدم تایید نهایی جرثقیل مربوطه خواهد شد. شرکت بازرسی آستا تمامی مجوزهای مورد نیاز را از مراجع ذیصلاح (سازمان استاندارد، مرکز تایید صلاحیت شرکتهای بازرسی و وزارت کار) دریافت نموده است. ما با پرسنل متخصص خود در سراسر ایران، آمادگی خود را برای انجام امور بازرسی اعلام می داریم.

Leave A Comment